03 Oct 2025

導入事例紹介

製作されている木の一人乗り自動車(ミニカー)

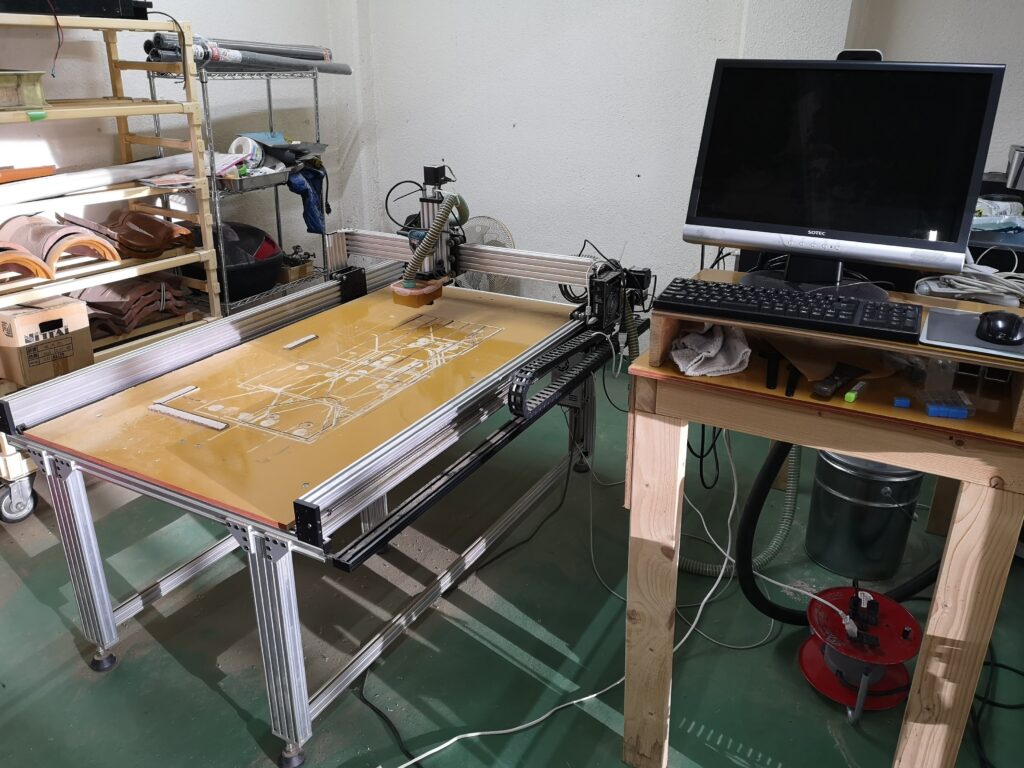

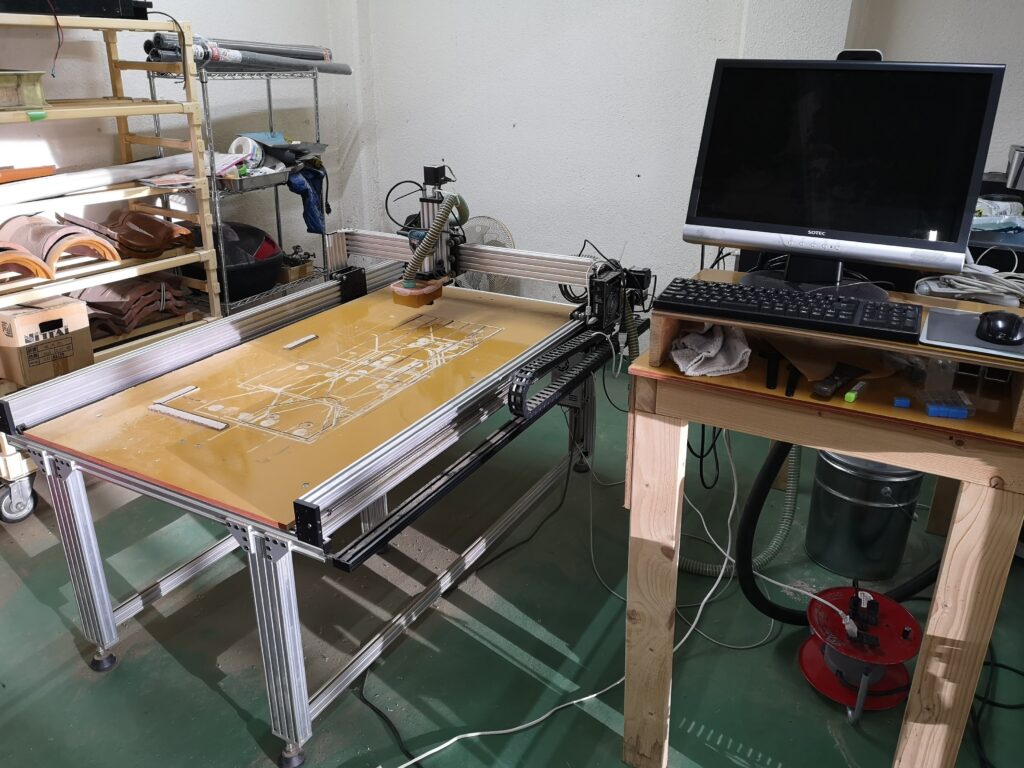

設置現場(2023年時点)

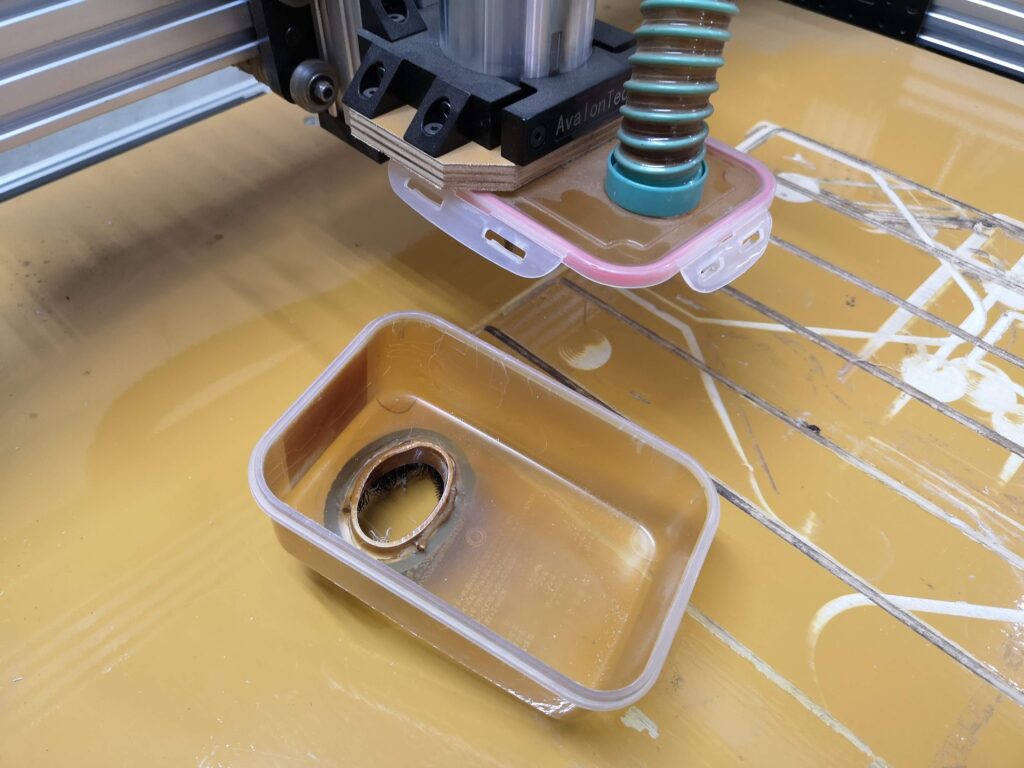

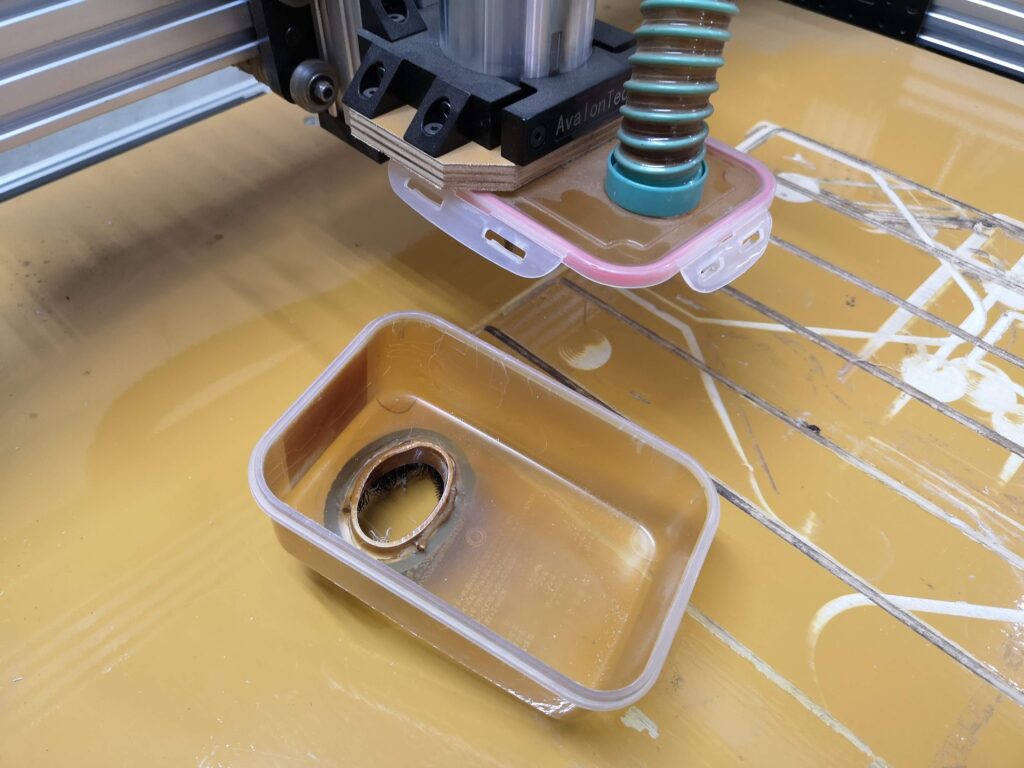

ArtCNCで切り出している引張試験片

タッパーを活用した脱着式の自作集塵システム

オープンソース防音室プロジェクトを参考に製作中の防音加工室

導入事例:りひと工業自動車部様【ミニカー製作】

この記事でインタビューした人

発売当初からArtCNCを導入いただいている りひと工業自動車部様 にお話を伺いました。

木でできたミニカーを自作されており、メイカーフェアやミニカーイベントなどにも参加されています。

道路交通法に準拠し、ナンバーも取得しているため公道を走ることができます。各地のイベントにもミニカーで自走して移動することが多いそうです。

Q. CNCの導入でものづくりはどのように変わりましたか?

A.導入までは合板を手動で切り出していたのでケガキ作業や切り出しに膨大な労力がかかっていましたが、CNCが自動で切り出してくれるようになって楽になりました。バリ取りややすり掛けなど手作業の部分はまだありますがすべて手作業のころに比べると他のことに割ける時間も増えました。

Q. 組立にどのくらい時間がかかりましたか?これから組み立てる人にアドバイスなどあれば教えてください

A.正確に記録はしていませんが、週末に友人達に手伝ってもらいながら、数か月かかってゆっくり組み立てたような記憶があります。

組み立て即加工可能となるような機械ではないので、組み立て終わってからカスタムしていくような気持ちでいると良いかもしれません。

Q. この組立キットを選んだ理由を教えてください

A.当時骨組みだけの車両を組み立てた後で、定尺(1.8m×0.9m)のベニヤ板を使って次の車両を作ることは決めていました。

このサイズに近いサイズのベニヤ板を加工できるキットということでArtCNCを選びました。

※当時、定尺サイズがそのまま加工できるArtCNCLargeはまだ発売されていませんでした。買い換えるチャンスがあれば検討したいですね。

Q. よく使うソフト、材料、工具などがあれば教えてください

A.車両はAutodeskFusionで設計し、CAMもFusionを使っています。

材料は見てわかるとおりほとんどベニヤ板のみを加工しています(笑)

Q. 自身で改造したり新たに導入したものがあれば教えてください

A. 集塵装置以外はほとんど素の状態で使っていますが、実はリレーを増設してスピンドルを自動でON-OFFできるようにしています。

現在は防音のためオープンソース防音室プロジェクトを参考に防音加工スペースを製作しているそうです。オープンソース防音室プロジェクトについてはこちら。